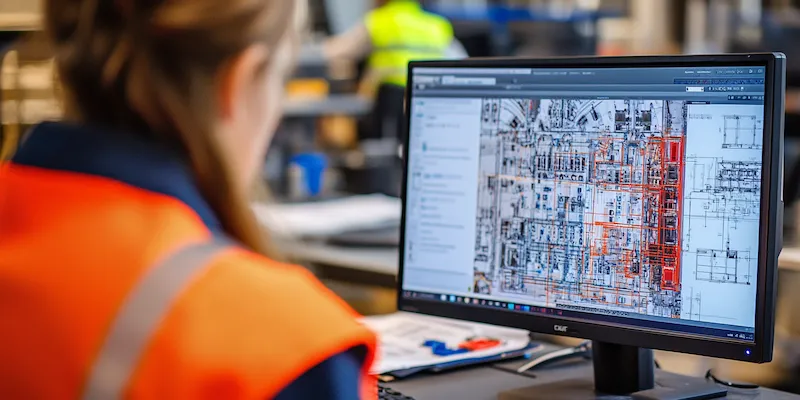

Budowa maszyn CNC na zamówienie to proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowymi elementami tego procesu są zarówno komponenty mechaniczne, jak i elektroniczne. Wśród najważniejszych części znajdują się silniki krokowe, które odpowiadają za ruch w osiach X, Y oraz Z. Oprócz tego istotne są prowadnice liniowe, które zapewniają stabilność i dokładność ruchu narzędzi skrawających. Kolejnym elementem jest wrzeciono, które napędza narzędzie skrawające i ma kluczowe znaczenie dla jakości obróbki materiałów. W przypadku maszyn CNC na zamówienie często wykorzystuje się także systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz materiałów podczas pracy. Nie można zapomnieć o elektronice sterującej, która umożliwia precyzyjne programowanie maszyny oraz jej kontrolowanie w czasie rzeczywistym. Warto również zwrócić uwagę na oprogramowanie CAD/CAM, które pozwala na projektowanie detali oraz generowanie kodu G, niezbędnego do obsługi maszyny CNC.

Jakie są zalety korzystania z maszyn CNC na zamówienie

Korzystanie z maszyn CNC na zamówienie niesie ze sobą wiele korzyści, które przyciągają przedsiębiorców z różnych branż. Przede wszystkim, maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na produkcję detali o skomplikowanych kształtach z minimalnym marginesem błędu. Dzięki temu możliwe jest osiągnięcie doskonałej jakości produktów, co ma kluczowe znaczenie w branżach takich jak motoryzacja czy lotnictwo. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co znacząco zwiększa wydajność i redukuje czas potrzebny na realizację zamówień. Maszyny CNC mogą pracować przez długie godziny bez potrzeby interwencji operatora, co pozwala na oszczędność czasu i zasobów ludzkich. Dodatkowo, możliwość dostosowania maszyny do indywidualnych potrzeb klienta sprawia, że przedsiębiorstwa mogą lepiej reagować na zmieniające się wymagania rynku. Elastyczność w projektowaniu i produkcji detali sprawia, że firmy mogą wprowadzać innowacje szybciej niż ich konkurenci.

Jakie są najczęstsze zastosowania maszyn CNC na zamówienie

Maszyny CNC na zamówienie znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny te służą do frezowania, toczenia oraz cięcia blach. Dzięki precyzyjnemu sterowaniu możliwe jest uzyskanie detali o skomplikowanych kształtach i wymiarach, co jest szczególnie istotne w przemyśle motoryzacyjnym czy lotniczym. Innym ważnym obszarem zastosowań jest przemysł drzewny, gdzie maszyny CNC wykorzystywane są do produkcji mebli oraz elementów dekoracyjnych. Dzięki nim można łatwo realizować projekty o nietypowych kształtach i wzorach. W ostatnich latach rośnie także popularność maszyn CNC w branży prototypowania oraz produkcji niskoseryjnej, gdzie elastyczność i szybkość działania mają kluczowe znaczenie. Maszyny te znajdują również zastosowanie w przemyśle elektronicznym do produkcji płytek drukowanych oraz komponentów elektronicznych.

Jakie są koszty budowy maszyn CNC na zamówienie

Koszty budowy maszyn CNC na zamówienie mogą znacznie różnić się w zależności od wielu czynników, takich jak rodzaj maszyny, jej parametry techniczne oraz stopień skomplikowania projektu. Na początku warto zwrócić uwagę na koszty komponentów mechanicznych i elektronicznych, które mogą stanowić znaczną część całkowitych wydatków. Silniki krokowe, prowadnice liniowe czy wrzeciona to tylko niektóre z elementów, które wpływają na cenę końcową maszyny. Kolejnym istotnym czynnikiem są koszty pracy związane z projektowaniem i montażem maszyny. W przypadku bardziej skomplikowanych konstrukcji konieczne może być zatrudnienie specjalistycznych inżynierów oraz techników, co dodatkowo podnosi koszty realizacji projektu. Nie można również zapominać o kosztach związanych z oprogramowaniem CAD/CAM oraz szkoleniem personelu obsługującego maszynę. Warto jednak zauważyć, że inwestycja w maszyny CNC na zamówienie może przynieść długofalowe korzyści finansowe dzięki zwiększonej wydajności produkcji oraz oszczędności materiałowej.

Jakie są najważniejsze trendy w budowie maszyn CNC na zamówienie

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC na zamówienie, co wpływa na ich zastosowanie oraz efektywność. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie systemów automatycznego załadunku i rozładunku materiałów pozwala na jeszcze większą wydajność pracy maszyn, a także minimalizację błędów ludzkich. Kolejnym istotnym kierunkiem rozwoju jest integracja maszyn CNC z systemami Internetu Rzeczy (IoT), co umożliwia zdalne monitorowanie i zarządzanie procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne awarie oraz optymalizować procesy w czasie rzeczywistym. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn CNC, które coraz częściej są wyposażane w energooszczędne komponenty oraz technologie redukujące odpady materiałowe. Dodatkowo, rozwój oprogramowania CAD/CAM sprawia, że projektowanie detali staje się coraz prostsze i bardziej intuicyjne, co przyspiesza cały proces produkcji. Warto również zauważyć, że rośnie zainteresowanie technologiami druku 3D, które mogą być wykorzystywane w połączeniu z maszynami CNC do tworzenia skomplikowanych elementów w krótszym czasie.

Jakie są wyzwania związane z budową maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpływać na czas realizacji projektu oraz jego koszty. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta, co często wymaga przeprowadzenia szczegółowych analiz oraz testów. W przypadku bardziej skomplikowanych konstrukcji może być trudno znaleźć odpowiednie komponenty, co może prowadzić do opóźnień w realizacji zamówienia. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości wykonania wszystkich elementów maszyny. Nawet najmniejsze niedociągnięcia mogą wpłynąć na precyzję działania całego urządzenia, dlatego tak ważne jest stosowanie odpowiednich materiałów oraz technologii produkcji. Dodatkowo, zmieniające się przepisy dotyczące bezpieczeństwa i ochrony środowiska mogą wymuszać na producentach dostosowywanie projektów do nowych norm, co również może generować dodatkowe koszty i czas realizacji. Wreszcie, rynek maszyn CNC jest niezwykle konkurencyjny, co sprawia, że firmy muszą nieustannie inwestować w badania i rozwój oraz innowacje technologiczne, aby utrzymać swoją pozycję na rynku.

Jakie są kluczowe etapy procesu budowy maszyn CNC na zamówienie

Proces budowy maszyn CNC na zamówienie składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. Na tym etapie ważne jest zebranie informacji dotyczących rodzaju materiału, który będzie obrabiany, a także wymagań dotyczących precyzji i wydajności pracy maszyny. Następnie przystępuje się do fazy projektowania, gdzie inżynierowie opracowują szczegółowe rysunki techniczne oraz modele 3D maszyny. Po zatwierdzeniu projektu następuje etap zakupu komponentów oraz materiałów niezbędnych do budowy maszyny. Kolejnym krokiem jest montaż poszczególnych elementów, który powinien być przeprowadzany zgodnie z wcześniej ustalonymi standardami jakości. Po zakończeniu montażu następuje faza testowania maszyny, która ma na celu sprawdzenie jej funkcjonalności oraz precyzji działania. W przypadku wykrycia jakichkolwiek usterek konieczne może być wprowadzenie poprawek lub modyfikacji projektu. Ostatnim etapem jest szkolenie personelu obsługującego maszynę oraz przekazanie dokumentacji technicznej klientowi.

Jakie są różnice między standardowymi a niestandardowymi maszynami CNC

Różnice między standardowymi a niestandardowymi maszynami CNC są znaczące i mają wpływ na ich zastosowanie w różnych branżach przemysłowych. Standardowe maszyny CNC zazwyczaj oferują określone parametry techniczne oraz funkcje, które są wystarczające dla wielu typowych zastosowań produkcyjnych. Są one często dostępne w gotowych konfiguracjach i charakteryzują się niższymi kosztami zakupu oraz krótszym czasem realizacji dostawy. Z drugiej strony niestandardowe maszyny CNC są projektowane i budowane zgodnie z indywidualnymi wymaganiami klienta, co pozwala na dostosowanie ich do specyficznych potrzeb produkcyjnych danej firmy. Tego typu rozwiązania często wiążą się z wyższymi kosztami oraz dłuższym czasem realizacji projektu ze względu na konieczność przeprowadzenia szczegółowych analiz oraz testów przed oddaniem maszyny do użytku. Niestandardowe maszyny mogą być wyposażone w unikalne funkcje lub technologie, które zwiększają ich wydajność lub umożliwiają obróbkę nietypowych materiałów czy kształtów.

Jakie są najważniejsze czynniki wpływające na wybór dostawcy maszyn CNC

Wybór odpowiedniego dostawcy maszyn CNC to kluczowy krok dla każdej firmy planującej inwestycję w nowoczesne technologie produkcyjne. Istotnym czynnikiem jest doświadczenie dostawcy w branży oraz jego reputacja na rynku. Firmy o ugruntowanej pozycji często dysponują lepszymi zasobami technicznymi oraz wiedzą niezbędną do realizacji skomplikowanych projektów. Kolejnym ważnym aspektem jest oferta serwisowa – dostawca powinien zapewniać wsparcie techniczne oraz serwis posprzedażowy, aby szybko reagować na ewentualne problemy związane z eksploatacją maszyny. Również jakość oferowanych komponentów ma kluczowe znaczenie dla trwałości i efektywności działania maszyny CNC; warto zwrócić uwagę na to, czy dostawca korzysta z renomowanych producentów podzespołów mechanicznych i elektronicznych. Koszt zakupu maszyny również odgrywa istotną rolę; warto jednak pamiętać, że najniższa cena nie zawsze oznacza najlepszą jakość czy wsparcie serwisowe.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłość technologii CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom możliwe będzie optymalizowanie procesów obróbczych w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią, co znacznie zwiększy efektywność pracy maszyn CNC. Kolejnym ważnym trendem jest integracja technologii druku 3D z tradycyjnymi metodami obróbczo-cnc; takie połączenie pozwoli na tworzenie bardziej skomplikowanych detali przy jednoczesnej redukcji odpadów materiałowych. Zrównoważony rozwój staje się coraz bardziej istotny; producenci będą musieli inwestować w technologie ograniczające zużycie energii oraz odpady produkcyjne, co wpłynie pozytywnie zarówno na środowisko naturalne jak i koszty operacyjne firm.