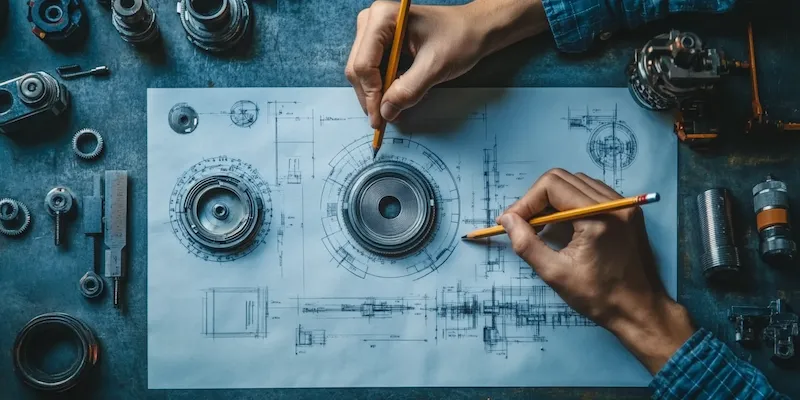

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Każda maszyna robocza składa się z podstawowych komponentów, które współpracują ze sobą, aby osiągnąć zamierzony cel. Wśród tych elementów można wymienić silniki, przekładnie, układy hydrauliczne oraz elektroniczne systemy sterowania. Silnik jest sercem maszyny, odpowiedzialnym za generowanie energii potrzebnej do jej działania. Przekładnie natomiast służą do przenoszenia napędu oraz regulacji prędkości i momentu obrotowego. Układy hydrauliczne są niezbędne w maszynach, które wymagają dużej siły roboczej, a ich działanie opiera się na wykorzystaniu cieczy pod ciśnieniem. Elektronika w nowoczesnych maszynach roboczych pozwala na precyzyjne sterowanie i monitorowanie pracy urządzenia, co zwiększa efektywność i bezpieczeństwo użytkowania.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystywane są dźwigi, koparki oraz ładowarki, które umożliwiają wykonywanie prac ziemnych i transport materiałów. W sektorze produkcyjnym maszyny takie jak tokarki, frezarki czy prasy są kluczowe dla obróbki metali oraz tworzyw sztucznych. W rolnictwie maszyny robocze, takie jak ciągniki czy kombajny, znacznie ułatwiają prace związane z uprawą roli oraz zbiorami plonów. W logistyce i magazynowaniu stosuje się wózki widłowe oraz systemy automatyzacji, które przyspieszają procesy transportowe i zwiększają efektywność operacyjną. W każdej z tych dziedzin maszyny robocze przyczyniają się do zwiększenia wydajności pracy oraz poprawy jakości produktów i usług.

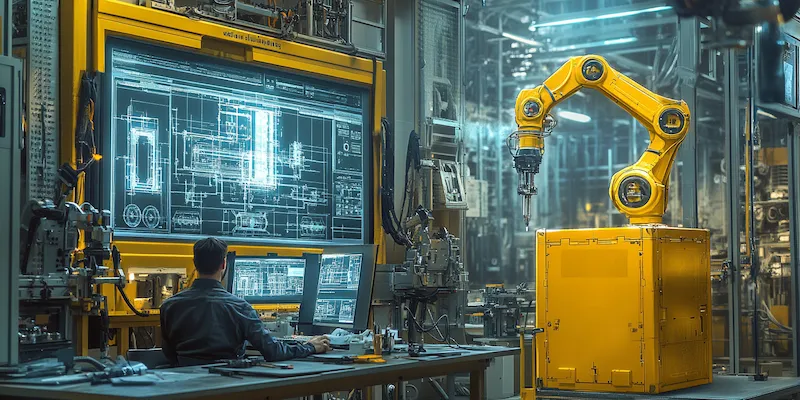

Jakie są nowoczesne technologie w budowie maszyn roboczych

Nowoczesne technologie odgrywają kluczową rolę w budowie maszyn roboczych, wprowadzając innowacje, które znacząco poprawiają ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie szybkości produkcji. Wykorzystanie robotyki w budowie maszyn umożliwia precyzyjne wykonywanie skomplikowanych operacji oraz zwiększa bezpieczeństwo pracy. Kolejnym istotnym aspektem jest zastosowanie materiałów kompozytowych oraz lekkich stopów metali, które wpływają na zmniejszenie masy maszyn przy jednoczesnym zachowaniu ich wytrzymałości. Technologie cyfrowe, takie jak modelowanie 3D czy symulacje komputerowe, pozwalają na dokładne projektowanie maszyn przed ich fizyczną produkcją, co znacząco skraca czas realizacji projektów. Dodatkowo rozwój systemów monitorowania i diagnostyki w czasie rzeczywistym umożliwia szybką identyfikację problemów oraz optymalizację procesów eksploatacyjnych.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać podczas projektowania i produkcji tych skomplikowanych urządzeń. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnorodnych warunków pracy oraz specyficznych wymagań klientów. To wymaga elastyczności w projektowaniu oraz umiejętności szybkiego reagowania na zmieniające się potrzeby rynku. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz ich niezawodności w trudnych warunkach eksploatacyjnych. W dobie globalizacji wiele firm korzysta z dostawców z różnych części świata, co może prowadzić do problemów związanych z kontrolą jakości i terminowością dostaw. Dodatkowo rosnące wymagania dotyczące ochrony środowiska zmuszają producentów do poszukiwania bardziej ekologicznych rozwiązań technologicznych oraz materiałowych.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn roboczych. Właściwe zaprojektowanie i wykonanie maszyny powinno minimalizować ryzyko wypadków oraz zapewniać ochronę użytkowników. Kluczowym elementem jest zastosowanie odpowiednich zabezpieczeń, takich jak osłony, blokady oraz systemy awaryjnego zatrzymania. Te mechanizmy mają na celu ochronę operatorów przed niebezpiecznymi częściami ruchomymi oraz innymi zagrożeniami związanymi z eksploatacją maszyny. Ważne jest również przeprowadzenie szczegółowej analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków zaradczych. Szkolenia dla pracowników są niezbędne, aby zapewnić im wiedzę na temat bezpiecznego użytkowania maszyn oraz procedur awaryjnych. Warto również zwrócić uwagę na ergonomię stanowisk pracy, co wpływa na komfort i bezpieczeństwo operatorów.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze to zazwyczaj urządzenia zaprojektowane do wykonywania określonych zadań, takich jak cięcie, formowanie czy transport materiałów. Charakteryzują się one dużą mocą oraz zdolnością do pracy w trudnych warunkach. Przykładami maszyn roboczych są koparki, dźwigi czy tokarki. Z kolei urządzenia przemysłowe obejmują szerszą kategorię sprzętu, który może obejmować zarówno maszyny robocze, jak i inne elementy infrastruktury produkcyjnej, takie jak systemy transportowe, automatyzacja procesów czy urządzenia kontrolne. Urządzenia przemysłowe mogą być bardziej złożone i integrować różne technologie w celu optymalizacji procesów produkcyjnych. W praktyce oznacza to, że maszyny robocze są często częścią większego systemu urządzeń przemysłowych, które współpracują ze sobą w celu osiągnięcia efektywności produkcji.

Jakie są przyszłe trendy w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest rosnące znaczenie automatyzacji i robotyzacji procesów produkcyjnych. Coraz więcej firm inwestuje w inteligentne maszyny, które potrafią samodzielnie podejmować decyzje oraz dostosowywać swoje działanie do zmieniających się warunków pracy. Wraz z rozwojem sztucznej inteligencji i uczenia maszynowego, maszyny będą mogły analizować dane w czasie rzeczywistym i optymalizować swoje działanie w oparciu o zebrane informacje. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn roboczych z siecią internetową. Dzięki temu możliwe będzie monitorowanie stanu maszyn oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Zrównoważony rozwój staje się również kluczowym elementem strategii wielu producentów, którzy poszukują ekologicznych rozwiązań technologicznych oraz materiałowych.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn roboczych

Podczas budowy maszyn roboczych wiele firm napotyka na różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczne planowanie etapu projektowania, co może prowadzić do pominięcia kluczowych aspektów technicznych lub funkcjonalnych maszyny. Niewłaściwe dobranie komponentów lub materiałów może skutkować obniżeniem wydajności lub trwałości urządzenia. Kolejnym powszechnym problemem jest brak odpowiednich testów prototypów przed wdrożeniem do produkcji seryjnej. Testowanie pozwala na wykrycie ewentualnych usterek oraz ocenę wydajności maszyny w rzeczywistych warunkach pracy. Inny błąd to niewłaściwe szkolenie pracowników obsługujących maszyny, co może prowadzić do niebezpiecznych sytuacji oraz zwiększonego ryzyka wypadków. Ponadto ignorowanie przepisów dotyczących bezpieczeństwa i norm jakościowych może skutkować nie tylko problemami prawnymi, ale także negatywnym wpływem na reputację firmy.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny robocze

Inwestycja w nowoczesne maszyny robocze przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością oraz precyzją działania, co przekłada się na lepszą jakość produktów końcowych. Dzięki zastosowaniu zaawansowanych technologii automatyzacji możliwe jest zwiększenie tempa produkcji przy jednoczesnym zmniejszeniu kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych czynności. Nowoczesne maszyny często oferują również większą elastyczność w zakresie dostosowywania się do zmieniających się potrzeb rynku czy specyfiki produkcji, co pozwala firmom na szybsze reagowanie na zapotrzebowanie klientów. Dodatkowo inwestycje te mogą przyczynić się do poprawy warunków pracy poprzez zwiększenie bezpieczeństwa oraz ergonomii stanowisk pracy dla operatorów maszyn.

Jakie są najważniejsze standardy jakości w budowie maszyn roboczych

W budowie maszyn roboczych niezwykle istotne jest przestrzeganie standardów jakości, które zapewniają bezpieczeństwo użytkowania oraz wysoką wydajność urządzeń. Najważniejsze normy dotyczące jakości to ISO 9001, która koncentruje się na systemach zarządzania jakością w organizacjach produkcyjnych. Certyfikacja zgodności z tą normą potwierdza zdolność firmy do dostarczania produktów spełniających wymagania klientów oraz regulacje prawne dotyczące jakości i bezpieczeństwa. Innym ważnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego, który pomaga firmom minimalizować negatywny wpływ ich działalności na środowisko naturalne poprzez wdrażanie odpowiednich procedur i praktyk ekologicznych. W przypadku maszyn roboczych istotne są także normy dotyczące bezpieczeństwa użytkowania, takie jak EN 60204-1 dotycząca bezpieczeństwa elektrycznego czy ISO 12100 dotycząca ogólnych zasad projektowania pod kątem bezpieczeństwa maszyn.