Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się obróbką metali oraz ich stopów w celu uzyskania różnorodnych produktów. W ramach tego sektora odbywa się wiele procesów technologicznych, takich jak wytapianie, odlewanie, walcowanie czy kucie. Metalurgia jest nie tylko istotna dla produkcji materiałów budowlanych, ale również dla wielu innych branż, takich jak motoryzacja, lotnictwo czy elektronika. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, co pozwala na zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Warto zauważyć, że metalurgia ma również wpływ na ochronę środowiska poprzez rozwój technologii recyklingu metali, co przyczynia się do zmniejszenia zużycia surowców naturalnych. Dzięki innowacjom w tej dziedzinie możliwe jest tworzenie bardziej zrównoważonych procesów produkcyjnych, które minimalizują negatywny wpływ na otoczenie.

Jakie są główne etapy produkcji w przemyśle metalurgicznym?

Produkcja w przemyśle metalurgicznym składa się z kilku kluczowych etapów, które są niezbędne do uzyskania gotowych produktów metalowych. Pierwszym krokiem jest pozyskiwanie surowców, które mogą pochodzić zarówno z wydobycia rud metali, jak i z recyklingu starych materiałów. Następnie surowce te poddawane są procesom wytapiania, gdzie są przekształcane w ciekłe metale. Kolejnym etapem jest formowanie metali, które może odbywać się poprzez odlewanie lub obróbkę mechaniczną. W przypadku odlewania ciekły metal jest wlewany do formy i po stwardnieniu przyjmuje pożądany kształt. Obróbka mechaniczna natomiast obejmuje takie procesy jak walcowanie czy kucie, które pozwalają na uzyskanie odpowiednich właściwości fizycznych i mechanicznych materiału. Po zakończeniu tych procesów następuje kontrola jakości gotowych wyrobów oraz ich pakowanie i dystrybucja do klientów.

Jakie są najważniejsze technologie stosowane w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne technologie, które mają kluczowe znaczenie dla efektywności produkcji oraz jakości wyrobów. Jedną z najważniejszych technologii jest proces wytapiania metali, który polega na przekształcaniu rudy w metal poprzez zastosowanie wysokich temperatur. W tym kontekście stosuje się różne piece hutnicze, takie jak piece piecowe czy elektryczne, które umożliwiają precyzyjne kontrolowanie parametrów procesu. Kolejną istotną technologią jest odlewanie metali, które pozwala na uzyskanie skomplikowanych kształtów i dużych elementów konstrukcyjnych. W ostatnich latach coraz większą popularność zdobywa technologia druku 3D w metalurgii, która umożliwia tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości. Dodatkowo rozwijają się technologie związane z recyklingiem metali, które pozwalają na ponowne wykorzystanie surowców oraz zmniejszenie negatywnego wpływu na środowisko.

Jakie są główne rodzaje metali wykorzystywanych w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne rodzaje metali, które mają swoje specyficzne właściwości i zastosowania. Najbardziej powszechnymi metalami są żelazo i jego stopy, takie jak stal, które stanowią podstawę wielu konstrukcji budowlanych oraz elementów maszynowych. Stal charakteryzuje się wysoką wytrzymałością oraz plastycznością, co czyni ją idealnym materiałem do różnych zastosowań. Innym ważnym rodzajem metalu jest aluminium, które ze względu na swoją lekkość i odporność na korozję znajduje szerokie zastosowanie w przemyśle lotniczym oraz motoryzacyjnym. Miedź to kolejny istotny metal wykorzystywany głównie w produkcji przewodów elektrycznych ze względu na swoje doskonałe właściwości przewodzące. Oprócz tych podstawowych metali istnieją również stopy specjalne, takie jak tytan czy nikiel, które są stosowane w wymagających aplikacjach przemysłowych ze względu na swoje unikalne cechy mechaniczne i chemiczne.

Jakie są główne zastosowania produktów metalurgicznych w różnych branżach?

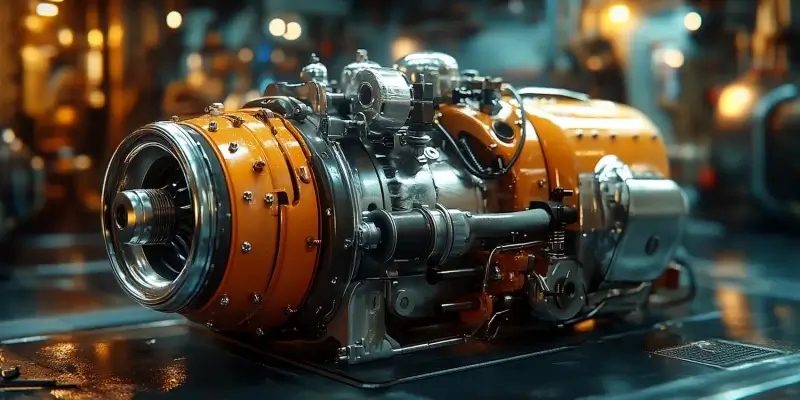

Produkty metalurgiczne znajdują szerokie zastosowanie w wielu branżach, co czyni przemysł metalurgiczny kluczowym elementem gospodarki. W budownictwie stal jest wykorzystywana do konstrukcji nośnych budynków, mostów oraz innych obiektów infrastrukturalnych. Dzięki swojej wysokiej wytrzymałości i plastyczności stalowe elementy mogą być formowane w różnorodne kształty, co pozwala na tworzenie skomplikowanych struktur. W przemyśle motoryzacyjnym metale są niezbędne do produkcji karoserii, silników oraz podzespołów, które muszą spełniać rygorystyczne normy bezpieczeństwa i wydajności. W sektorze lotniczym aluminium i jego stopy są preferowane ze względu na niską wagę oraz odporność na korozję, co przyczynia się do zwiększenia efektywności paliwowej samolotów. Elektronika to kolejna branża, w której metale odgrywają kluczową rolę; miedź jest powszechnie stosowana w przewodach elektrycznych oraz komponentach elektronicznych. W medycynie metale takie jak tytan są wykorzystywane do produkcji implantów ze względu na ich biokompatybilność.

Jakie wyzwania stoją przed przemysłem metalurgicznym w XXI wieku?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami w XXI wieku, które wynikają z dynamicznych zmian w gospodarce globalnej oraz rosnących wymagań dotyczących ochrony środowiska. Jednym z najważniejszych problemów jest konieczność redukcji emisji gazów cieplarnianych związanych z procesami produkcyjnymi. Wiele zakładów metalurgicznych zmaga się z presją ze strony regulacji prawnych oraz oczekiwań społecznych dotyczących zrównoważonego rozwoju. W odpowiedzi na te wyzwania przemysł poszukuje innowacyjnych technologii, które pozwolą na bardziej efektywne wykorzystanie surowców oraz energii. Kolejnym istotnym zagadnieniem jest rosnąca konkurencja ze strony krajów rozwijających się, które często oferują niższe koszty produkcji. Aby utrzymać swoją pozycję na rynku, firmy muszą inwestować w nowoczesne technologie oraz rozwijać swoje kompetencje pracowników. Dodatkowo zmiany w preferencjach konsumentów oraz trend w kierunku recyklingu i ponownego wykorzystania materiałów stają się coraz bardziej istotne dla przyszłości przemysłu metalurgicznego.

Jakie są korzyści płynące z recyklingu metali w przemyśle metalurgicznym?

Recykling metali to proces, który przynosi wiele korzyści zarówno dla przemysłu metalurgicznego, jak i dla środowiska naturalnego. Przede wszystkim recykling pozwala na oszczędność surowców naturalnych, co jest niezwykle istotne w kontekście ograniczonych zasobów mineralnych naszej planety. Dzięki ponownemu wykorzystaniu metali można znacznie zmniejszyć zapotrzebowanie na wydobycie nowych surowców, co przyczynia się do ochrony ekosystemów oraz redukcji negatywnego wpływu wydobycia na środowisko. Proces recyklingu jest również mniej energochłonny niż tradycyjne metody produkcji metali, co prowadzi do obniżenia emisji gazów cieplarnianych i zużycia energii. Dodatkowo recykling metali sprzyja tworzeniu nowych miejsc pracy w sektorze gospodarki cyrkularnej, co ma pozytywny wpływ na lokalne społeczności. Firmy zajmujące się recyklingiem mogą również korzystać z rosnącego zainteresowania konsumentów produktami ekologicznymi i zrównoważonymi, co przekłada się na ich konkurencyjność na rynku.

Jakie są przyszłe kierunki rozwoju przemysłu metalurgicznego?

Przemysł metalurgiczny stoi u progu wielu zmian i innowacji, które mogą znacząco wpłynąć na jego przyszłość. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz wdrażanie technologii cyfrowych. Przemysł 4.0 staje się rzeczywistością dzięki zastosowaniu sztucznej inteligencji, Internetu rzeczy oraz analizy danych, co pozwala na optymalizację procesów i zwiększenie efektywności produkcji. Kolejnym istotnym trendem jest rozwój materiałów kompozytowych oraz stopów o specjalnych właściwościach, które mogą znaleźć zastosowanie w wymagających branżach takich jak lotnictwo czy medycyna. Zrównoważony rozwój staje się również kluczowym elementem strategii firm metalurgicznych; inwestycje w technologie odnawialne oraz procesy recyklingu będą miały coraz większe znaczenie w kontekście globalnych wyzwań związanych z klimatem. Dodatkowo rosnące zainteresowanie produktami ekologicznymi i odpowiedzialnym podejściem do produkcji może wpłynąć na kształt rynku metali w nadchodzących latach.

Jakie umiejętności są potrzebne do pracy w przemyśle metalurgicznym?

Aby skutecznie pracować w przemyśle metalurgicznym, niezbędne są różnorodne umiejętności i kompetencje techniczne oraz interpersonalne. Pracownicy tego sektora powinni mieć solidną wiedzę z zakresu inżynierii materiałowej oraz technologii obróbczych, co pozwala im lepiej rozumieć procesy produkcyjne i optymalizować je pod kątem efektywności i jakości wyrobów. Umiejętności analityczne są również kluczowe; pracownicy muszą być zdolni do interpretacji danych dotyczących wydajności maszyn czy jakości materiałów oraz podejmowania decyzji opartych na tych informacjach. Ponadto umiejętność pracy zespołowej jest niezwykle ważna w kontekście współpracy między różnymi działami firmy; komunikacja i umiejętność rozwiązywania konfliktów mogą znacząco wpłynąć na atmosferę pracy oraz efektywność zespołu. W miarę jak przemysł metalurgiczny staje się coraz bardziej zautomatyzowany, umiejętności związane z obsługą nowoczesnych technologii oraz programowania maszyn będą miały kluczowe znaczenie dla przyszłych pracowników tego sektora.

Jakie są kluczowe trendy w innowacjach technologicznych w metalurgii?

W przemyśle metalurgicznym obserwuje się wiele kluczowych trendów innowacyjnych, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych o niskiej wadze i wysokiej wytrzymałości. Dzięki tej technologii możliwe jest znaczne skrócenie czasu produkcji oraz redukcja odpadów materiałowych, co ma pozytywny wpływ na koszty i środowisko. Kolejnym istotnym kierunkiem rozwoju są zaawansowane procesy obróbcze, takie jak obróbka laserowa czy plazmowa, które pozwalają na precyzyjne formowanie metali z minimalnym wpływem na ich właściwości mechaniczne. Wzrost znaczenia automatyzacji i robotyzacji również przyczynia się do poprawy wydajności i bezpieczeństwa pracy w zakładach metalurgicznych. Dodatkowo, rozwój technologii związanych z recyklingiem metali staje się coraz bardziej istotny, co pozwala na ponowne wykorzystanie surowców oraz zmniejszenie negatywnego wpływu na środowisko.