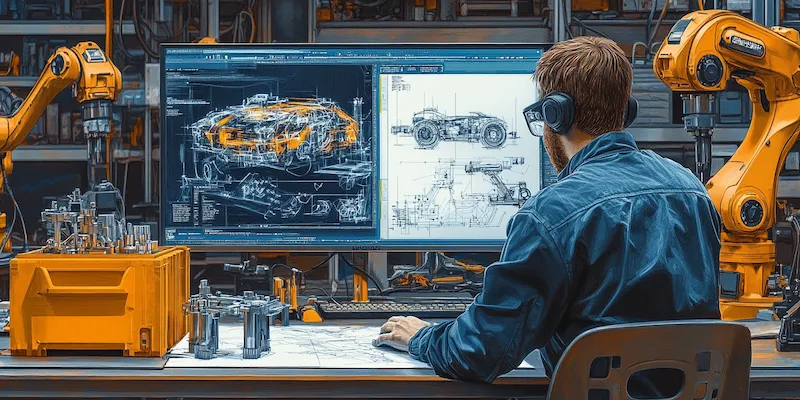

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które są niezbędne do osiągnięcia sukcesu w realizacji projektu. Pierwszym krokiem jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje i parametry powinny być uwzględnione w projekcie. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły oraz szkice maszyn, które mają spełniać określone zadania. Kolejnym etapem jest szczegółowe projektowanie, gdzie wykorzystuje się nowoczesne oprogramowanie CAD do stworzenia precyzyjnych modeli 3D. Po zakończeniu projektowania przechodzi się do fazy prototypowania, w której powstaje pierwszy model maszyny. Testowanie prototypu jest kluczowe, aby upewnić się, że urządzenie działa zgodnie z założeniami.

Jakie technologie są wykorzystywane w budowie maszyn?

W dzisiejszych czasach projektowanie i budowa maszyn opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz jakość produkcji. Wśród najpopularniejszych technologii można wymienić druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Kolejną istotną technologią jest automatyka przemysłowa, która pozwala na zautomatyzowanie procesów produkcyjnych, co przekłada się na oszczędność czasu i zasobów. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji w projektowaniu maszyn, co umożliwia optymalizację procesów oraz lepsze dostosowanie produktów do potrzeb rynku. Techniki takie jak symulacje komputerowe pozwalają na przewidywanie zachowań maszyny w różnych warunkach operacyjnych, co minimalizuje ryzyko błędów podczas rzeczywistego użytkowania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn?

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się norm i standardów branżowych. W miarę rozwoju technologii pojawiają się nowe regulacje dotyczące bezpieczeństwa oraz ochrony środowiska, które muszą być uwzględnione już na etapie projektowania. Kolejnym wyzwaniem jest integracja różnych systemów oraz komponentów w jedną spójną całość. Często zdarza się, że różne elementy pochodzą od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo ograniczenia budżetowe mogą stanowić istotną przeszkodę w realizacji ambitnych projektów. Wreszcie, czas realizacji projektu również może być czynnikiem stresującym dla zespołów inżynieryjnych, które muszą dostarczyć gotowy produkt w określonym terminie.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn?

Aby skutecznie pracować w dziedzinie projektowania i budowy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, ponieważ te dziedziny stanowią fundament każdej konstrukcji maszynowej. Umiejętność obsługi programów CAD jest równie istotna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto inżynierowie powinni mieć zdolności analityczne, które umożliwiają im ocenę wydajności projektowanych rozwiązań oraz identyfikację potencjalnych problemów przed ich wystąpieniem. Komunikacja i umiejętność pracy zespołowej są również niezbędne, ponieważ projekty często wymagają współpracy z innymi specjalistami z różnych dziedzin.

Jakie są najnowsze trendy w projektowaniu maszyn?

W dziedzinie projektowania i budowy maszyn można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się coraz bardziej istotny w kontekście projektowania maszyn. Firmy starają się wprowadzać rozwiązania przyjazne dla środowiska, takie jak maszyny energooszczędne czy wykorzystujące materiały odnawialne. Warto również zwrócić uwagę na rosnącą popularność robotyzacji, która pozwala na automatyzację wielu procesów produkcyjnych, co zwiększa ich wydajność oraz precyzję.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn?

Projektowanie i budowa maszyn wiążą się z wieloma kosztami, które mogą znacząco wpłynąć na ostateczną cenę produktu. Kluczowym czynnikiem jest wybór materiałów, które będą używane do produkcji maszyny. Koszt surowców może się znacznie różnić w zależności od ich rodzaju oraz jakości. Dodatkowo, skomplikowanie projektu ma bezpośredni wpływ na czas i koszty produkcji. Im bardziej zaawansowana technologia i więcej komponentów, tym wyższe będą koszty związane z ich pozyskaniem oraz montażem. Kolejnym istotnym czynnikiem są koszty pracy, które obejmują wynagrodzenia inżynierów oraz techników zaangażowanych w projektowanie i budowę maszyny. Warto również uwzględnić koszty związane z testowaniem i certyfikacją gotowego produktu, które są niezbędne do zapewnienia jego bezpieczeństwa i zgodności z normami branżowymi.

Jakie są metody testowania maszyn przed ich wdrożeniem?

Testowanie maszyn przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy, który ma na celu zapewnienie ich bezpieczeństwa oraz wydajności. Istnieje kilka metod testowania, które inżynierowie stosują w praktyce. Pierwszą z nich jest testowanie prototypu, które polega na uruchomieniu pierwszej wersji maszyny w kontrolowanych warunkach. Dzięki temu można ocenić jej działanie oraz zidentyfikować ewentualne problemy przed rozpoczęciem produkcji seryjnej. Kolejną metodą jest symulacja komputerowa, która pozwala na przewidywanie zachowań maszyny w różnych warunkach operacyjnych bez konieczności fizycznego testowania urządzenia. To podejście jest szczególnie przydatne w przypadku skomplikowanych systemów, gdzie przeprowadzenie testów fizycznych mogłoby być kosztowne lub czasochłonne. Inżynierowie często korzystają także z analizy FMEA (Failure Mode and Effects Analysis), która pozwala na identyfikację potencjalnych awarii oraz ocenę ich wpływu na działanie maszyny.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane procesy, które mają swoje unikalne cechy oraz wymagania. Projektowanie maszyn koncentruje się głównie na tworzeniu koncepcji oraz modeli technicznych urządzeń. Inżynierowie zajmujący się projektowaniem muszą posiadać wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii informacyjnej, aby stworzyć efektywne i funkcjonalne rozwiązania. W tej fazie kluczowe jest również uwzględnienie potrzeb klienta oraz norm branżowych dotyczących bezpieczeństwa i jakości. Z kolei budowa maszyn to etap realizacji zaprojektowanych rozwiązań. Obejmuje on procesy takie jak pozyskiwanie materiałów, montaż komponentów oraz przeprowadzanie testów końcowych przed oddaniem maszyny do użytku. Budowa wymaga umiejętności praktycznych oraz znajomości technologii produkcji, co oznacza konieczność współpracy z rzemieślnikami i technikami.

Jakie są najczęstsze zastosowania maszyn przemysłowych?

Maszyny przemysłowe znajdują szerokie zastosowanie w różnych branżach gospodarki, a ich rola jest kluczowa dla efektywności produkcji. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki części metalowych, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów produkcyjnych. W sektorze spożywczym maszyny wykorzystywane są do pakowania produktów, sortowania surowców czy przetwarzania żywności, co zwiększa wydajność linii produkcyjnych i minimalizuje straty materiałowe. W przemyśle elektronicznym maszyny odgrywają kluczową rolę w montażu podzespołów elektronicznych oraz testowaniu gotowych produktów pod kątem jakości i funkcjonalności. Również w branży budowlanej maszyny takie jak dźwigi czy koparki są niezbędne do realizacji skomplikowanych projektów budowlanych. Wreszcie w logistyce maszyny transportowe ułatwiają zarządzanie łańcuchem dostaw poprzez automatyzację procesów magazynowych oraz transportowych.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn?

Przyszłość technologii maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technicznych oraz cyfryzacji procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów przemysłowych poprzez wdrażanie robotyzacji oraz inteligentnych systemów sterowania. Roboty przemysłowe stają się coraz bardziej zaawansowane i wszechstronne, co pozwala im wykonywać skomplikowane zadania z dużą precyzją i szybkością. Równocześnie rozwijają się technologie sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych zbieranych przez maszyny w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie tych informacji. Zrównoważony rozwój również staje się priorytetem dla producentów maszyn; coraz więcej firm inwestuje w technologie energooszczędne oraz materiały ekologiczne, aby zmniejszyć negatywny wpływ swojej działalności na środowisko naturalne. Przemiany te prowadzą do powstawania nowych modeli biznesowych opartych na usługach serwisowych i konserwacyjnych zamiast tradycyjnej sprzedaży sprzętu.