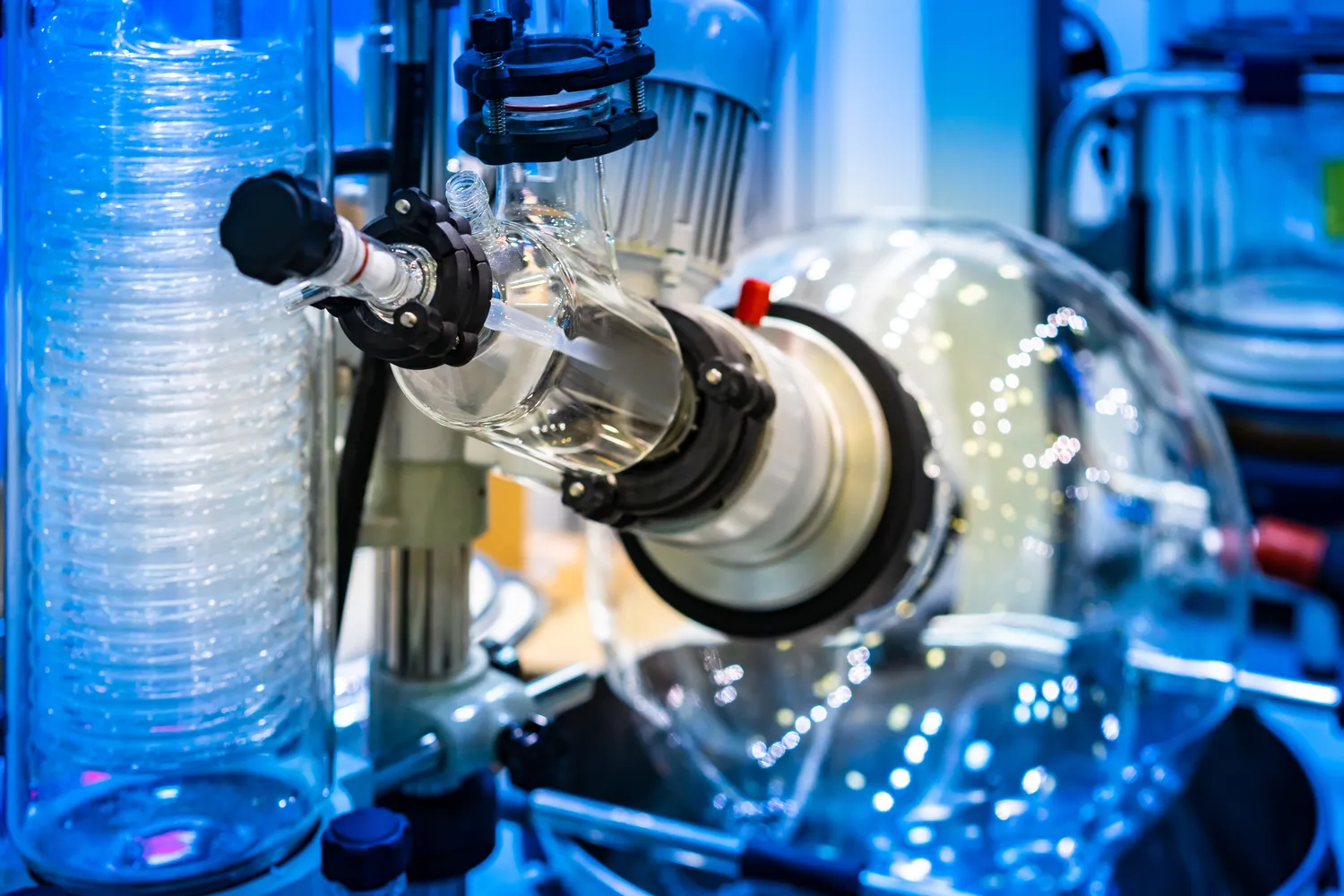

Wyparka przemysłowa to urządzenie stosowane w różnych gałęziach przemysłu, które służy do koncentracji cieczy poprzez odparowanie jej składników. Proces ten polega na podgrzewaniu cieczy, co prowadzi do odparowania wody lub innych rozpuszczalników, pozostawiając za sobą skoncentrowany produkt. Wyparki przemysłowe są niezwykle istotne w branżach takich jak spożywcza, chemiczna czy farmaceutyczna, gdzie konieczne jest uzyskanie wysokiej jakości koncentratów. W zależności od zastosowania, wyparki mogą mieć różne konstrukcje i mechanizmy działania. Najczęściej spotykane są wyparki jednokrotnego i wielokrotnego odparowania, które różnią się efektywnością i kosztami operacyjnymi. W przypadku wyparki jednokrotnej proces odbywa się w jednym etapie, natomiast w wyparce wielokrotnej ciecz jest poddawana wielokrotnemu odparowaniu, co pozwala na uzyskanie jeszcze większej koncentracji. Kluczowym elementem działania wyparki jest system grzewczy, który może być oparty na parze wodnej, elektryczności lub innym źródle ciepła.

Jakie są główne zastosowania wyparki przemysłowej

Wyparka przemysłowa znajduje zastosowanie w wielu sektorach gospodarki, a jej wszechstronność sprawia, że jest niezbędnym narzędziem w procesach technologicznych. W przemyśle spożywczym wykorzystuje się ją do produkcji soków owocowych, koncentratów mięsnych oraz produktów mleczarskich. Dzięki procesowi odparowania można uzyskać intensywniejszy smak i dłuższy okres trwałości produktów. W branży chemicznej wyparki służą do odzyskiwania rozpuszczalników oraz koncentracji substancji chemicznych, co pozwala na zmniejszenie kosztów transportu i magazynowania. W farmacji proces ten jest kluczowy dla produkcji leków w postaci płynnej oraz ich koncentratów. Wyparki przemysłowe są również wykorzystywane w przemyśle petrochemicznym do separacji różnych frakcji ropy naftowej. Dodatkowo, w sektorze energetycznym znajdują zastosowanie w procesach oczyszczania wód odpadowych oraz odzysku energii z pary wodnej.

Jakie są zalety korzystania z wyparków przemysłowych

Korzystanie z wyparków przemysłowych niesie ze sobą wiele korzyści zarówno dla producentów, jak i dla środowiska. Przede wszystkim pozwalają one na znaczną redukcję objętości cieczy poprzez usunięcie nadmiaru wody lub innych rozpuszczalników, co przekłada się na mniejsze koszty transportu i magazynowania skoncentrowanych produktów. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją efektywność operacyjną oraz zredukować wydatki związane z logistyką. Kolejną zaletą jest możliwość uzyskania wysokiej jakości produktów końcowych o intensywnym smaku i aromacie, co jest szczególnie istotne w branży spożywczej. Wyparki przemysłowe przyczyniają się także do ochrony środowiska poprzez zmniejszenie ilości odpadów oraz umożliwienie odzysku cennych surowców. Wiele nowoczesnych modeli wyposażonych jest w zaawansowane systemy monitorowania i automatyzacji, co zwiększa bezpieczeństwo pracy oraz precyzję procesów technologicznych.

Jakie są różnice między różnymi typami wyparków przemysłowych

Na rynku dostępnych jest wiele typów wyparków przemysłowych, które różnią się między sobą konstrukcją oraz sposobem działania. Wyparki jednokrotne charakteryzują się prostotą obsługi oraz niższymi kosztami inwestycyjnymi, jednak ich efektywność może być ograniczona w porównaniu do modeli wielokrotnych. Wyparki wielokrotnego odparowania oferują znacznie lepszą efektywność energetyczną i pozwalają na uzyskanie bardziej skoncentrowanych produktów dzięki wielokrotnemu wykorzystaniu pary wodnej lub innego medium grzewczego. Istnieją również wyparki próżniowe, które działają w obniżonym ciśnieniu, co umożliwia odparowanie cieczy w niższej temperaturze – jest to szczególnie ważne dla substancji termolabilnych, które mogłyby ulec degradacji podczas tradycyjnego podgrzewania. Każdy z tych typów ma swoje unikalne zalety i ograniczenia, dlatego wybór odpowiedniej wyparki powinien być dostosowany do specyfiki procesu produkcyjnego oraz wymagań dotyczących jakości końcowego produktu.

Jakie są kluczowe czynniki wpływające na wybór wyparki przemysłowej

Wybór odpowiedniej wyparki przemysłowej jest kluczowym krokiem dla każdej firmy, która planuje wprowadzenie lub modernizację procesów produkcyjnych. Istnieje wiele czynników, które należy wziąć pod uwagę, aby podjąć właściwą decyzję. Przede wszystkim należy określić rodzaj produktu, który ma być przetwarzany, oraz jego właściwości fizyczne i chemiczne. Różne substancje mogą wymagać różnych parametrów pracy, takich jak temperatura czy ciśnienie, co wpływa na wybór konkretnego modelu wyparki. Kolejnym istotnym czynnikiem jest wydajność urządzenia, która powinna być dostosowana do potrzeb produkcyjnych firmy. Warto również zwrócić uwagę na koszty operacyjne związane z eksploatacją wyparki, w tym zużycie energii oraz potrzeby konserwacyjne. Dodatkowo, dostępność serwisu oraz części zamiennych ma duże znaczenie dla zapewnienia ciągłości produkcji. Nie można zapominać o aspektach związanych z ochroną środowiska oraz zgodnością z obowiązującymi normami i regulacjami prawnymi, które mogą wpłynąć na wybór technologii.

Jakie są najnowsze trendy w technologii wyparkowej

Technologia wyparkowa nieustannie się rozwija, a nowe trendy mają na celu zwiększenie efektywności energetycznej oraz poprawę jakości produktów końcowych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów, która pozwala na precyzyjne kontrolowanie parametrów pracy wyparki. Dzięki zastosowaniu nowoczesnych systemów monitorowania możliwe jest zdalne zarządzanie urządzeniami oraz bieżące śledzenie ich stanu technicznego. Kolejnym trendem jest wykorzystanie odnawialnych źródeł energii do zasilania wyparków, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia emisji CO2. Wiele firm inwestuje również w technologie odzysku ciepła, które pozwalają na ponowne wykorzystanie energii generowanej podczas procesu odparowania. Dodatkowo, rozwijają się innowacyjne materiały konstrukcyjne, które zwiększają odporność urządzeń na korozję i wysokie temperatury, co przekłada się na ich dłuższą żywotność. Warto także zwrócić uwagę na rosnącą popularność wyparków próżniowych, które umożliwiają odparowanie cieczy w niższych temperaturach, co jest szczególnie korzystne dla delikatnych substancji.

Jakie są najczęstsze problemy związane z eksploatacją wyparków przemysłowych

Eksploatacja wyparków przemysłowych wiąże się z różnymi wyzwaniami i problemami technicznymi, które mogą wpływać na efektywność produkcji oraz jakość końcowego produktu. Jednym z najczęstszych problemów jest osadzanie się kamienia kotłowego lub innych zanieczyszczeń wewnątrz urządzenia, co może prowadzić do obniżenia wydajności grzewczej i zwiększenia zużycia energii. Regularne czyszczenie i konserwacja są kluczowe dla utrzymania optymalnej wydajności wyparki. Innym istotnym problemem jest kontrola temperatury i ciśnienia w trakcie procesu odparowania; niewłaściwe ustawienia mogą prowadzić do degradacji produktu lub nieefektywnego procesu. W przypadku awarii elementów grzewczych lub uszczelnień może dojść do strat surowców i przestojów w produkcji. Problemy te mogą być szczególnie dotkliwe w branżach wymagających wysokiej jakości produktów, takich jak farmaceutyka czy przemysł spożywczy. Dlatego ważne jest wdrożenie systemu monitorowania stanu technicznego urządzeń oraz regularne szkolenie personelu obsługującego wyparki.

Jakie są koszty zakupu i eksploatacji wyparków przemysłowych

Koszty zakupu i eksploatacji wyparków przemysłowych mogą się znacznie różnić w zależności od typu urządzenia, jego wydajności oraz zastosowanych technologii. Na początku warto zwrócić uwagę na inwestycję początkową – ceny nowych wyparków mogą wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych w zależności od specyfikacji i producenta. Koszty te obejmują nie tylko samą maszynę, ale także dodatkowe wyposażenie takie jak systemy automatyki czy elementy grzewcze. Kolejnym istotnym aspektem są koszty eksploatacyjne związane z zużyciem energii elektrycznej lub pary wodnej oraz materiałów eksploatacyjnych takich jak uszczelki czy filtry. Regularna konserwacja i serwisowanie również generują dodatkowe wydatki; warto uwzględnić je w budżecie operacyjnym firmy. Dodatkowo należy brać pod uwagę potencjalne straty wynikające z przestojów spowodowanych awariami lub koniecznością naprawy urządzeń.

Jakie są różnice między wyparkami a innymi metodami koncentracji cieczy

Wyparka przemysłowa to jedna z wielu metod stosowanych do koncentracji cieczy, jednak różni się ona od innych technik zarówno pod względem działania, jak i efektywności. W porównaniu do metod takich jak filtracja czy osmoza odwrotna, proces odparowania pozwala na uzyskanie bardziej skoncentrowanych produktów bez konieczności stosowania dodatkowych chemikaliów czy skomplikowanych układów filtracyjnych. Wyparki charakteryzują się również większą elastycznością w zakresie przetwarzania różnych rodzajów cieczy; mogą być stosowane zarówno do substancji o niskiej jak i wysokiej lepkości. Z drugiej strony metody takie jak destylacja oferują możliwość separacji składników cieczy na podstawie ich temperatur wrzenia, co może być korzystne w przypadku substancji chemicznych wymagających precyzyjnego rozdzielenia frakcji. Każda metoda ma swoje zalety i ograniczenia; wybór odpowiedniej technologii powinien być dostosowany do specyfiki procesu produkcyjnego oraz wymagań dotyczących jakości końcowego produktu.

Jakie są najlepsze praktyki dotyczące obsługi wyparków przemysłowych

Aby zapewnić optymalną wydajność i długotrwałą eksploatację wyparków przemysłowych, warto stosować kilka najlepszych praktyk związanych z ich obsługą i konserwacją. Przede wszystkim kluczowe jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji urządzeń; pozwala to na wykrycie potencjalnych problemów zanim staną się one poważnymi awariami. Ważne jest również przestrzeganie zaleceń producenta dotyczących użytkowania oraz parametrów pracy urządzenia; niewłaściwe ustawienia mogą prowadzić do obniżenia jakości produktów końcowych oraz zwiększenia kosztów operacyjnych. Szkolenie personelu obsługującego wyparki ma ogromne znaczenie dla bezpieczeństwa pracy oraz efektywności procesów; dobrze przeszkolony zespół potrafi szybko reagować na ewentualne problemy i minimalizować ryzyko przestojów produkcyjnych.